Арамид – химическое волокно, отличающееся высокими показаниями прочности, стойкостью к высоким температурам, и упругостью. Также имеют повышенную стойкость к воздействию различных химических реагентов. Используется как добавка в композитные материалы и в производстве высокопрочных тканей. Название арамид они получили от английской аббревиатуры слов ароматический полиамид. Высокая прочность материала обеспечивается тем, что молекулы этого вещества имеют одинаковую направленность.

Современный рынок предлагает 3 основных типа арамидных волокон. Они представлены в таблице.

| Тип волокна | Характерные представители | Исходное вещество |

| Пара-арамиды | Тварон, кевлар, СВМ, терлон | парафенилендиамин и терефталоилхлорид |

| Мета-арамиды | Номекс, арселон | метафенилендиамин и дихлорангидрид изофталевой кислоты |

| Сополимеры арамидов | Кермель | Полиамид-имид мета-арамидов |

Для мета-арамидов особо характерны высокие прочностные показатели, а пара-арамиды обладают повышенной термостойкостью. Производители текстиля успешно используют эти качества арамидных волокон для выпуска тканей с уникальными защитными свойствами. Арамидное волокно может поставляться в виде порошка, пряжи и тканей.

Свойства

Чтобы до конца изучить свойства арамидных материалов, необходимо знать, чем арамидная нить отличается от других волокон, что это такое, и как можно улучшить характеристики самого полотна.

Арамидные волокна — это нити, имеющие сверхпрочную структуру, благодаря особому соединению атомов в молекуле. Это обеспечивает следующие свойства, которыми характеризуются арамидные ткани:

- высокую термостойкость – волокна не плавятся, нить начинает разрушаться только при температуре выше 500оС, но, несмотря на это, изделия из ткани арамид выдерживают тепловой удар кратковременного воздействия в 1000оС;

- сверхпрочность – в пять раз прочнее стали, выдерживает свыше 600 кг на кв.мм на разрыв;

- легкость – в два раза легче стекловолокна, плотность полотна составляет 1500 кг/м куб;

- биоустойчивость – не впитывает в себя различного рода запахи, не подвергается воздействию бактерий и грибков.

Строение арамидных тканей

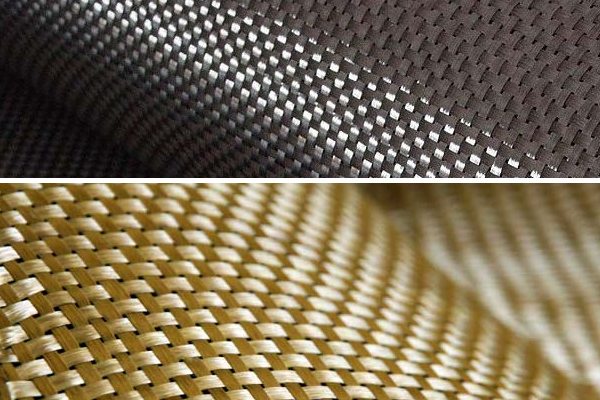

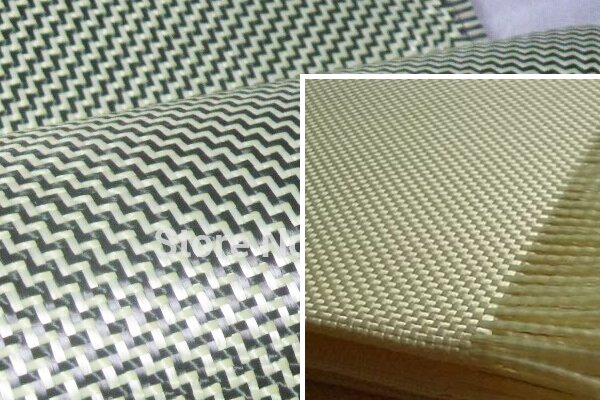

От структуры полотна и физических характеристик материала зависит качество ткани. Важное значение имеет плотность переплетения, направление нитей, количество слоев. Из арамидных нитей ткани можно изготавливать на ткацких станках. В их производстве применяют следующие плетения нитей:

- полотняное

- атласное

- саржевое

- вафельное

- трикотажное

Для увеличения защитных свойств ткани, особенно баллистических, используют многослойное строение. При этом направление нитей в каждом слое разное, а верхние слои зачастую изготовлены нетканым способом.

Разновидности материала

Арамидная ткань включает в себя несколько разновидностей, наиболее известны из них следующие:

- Кевлар — прочность этого материала напрямую зависит от продолжительности воздействия высоких температур. Если высокая температура действует на кевлар около трех суток, его прочность снижается вдвое. При этом полотно никак не реагирует на кратковременные тепловые воздействия.

- СВМ — отличается от кевлара составом, и поэтому характеризуется высокой прочностью. К синтетическим высокопрочным материалам относят армос и русар. Благодаря применению технологии мокро-сухой формовки нитей, удалось в значительной мере улучшить механические показатели ткани.

- Тварон — японский аналог кевлара, производится также в Нидерландах. Легкий, упругий, не деформируется, отличается высокой прочностью.

- Номекс — эластичный, но менее прочен, по сравнению с иными арамидами. Используется с целью фильтрации горячих газов, для пошива спецодежды, в судостроении и авиации.

- Кермель — популярен во Франции, применяется преимущественно в военной отрасли. Удобен в носке, мягкий, приятен для тела. Окрашивают сами нити, поэтому ткань хорошо сохраняет свой цвет.

- Арселон — аналог номекса российского производства, является отменным диэлектриком, легкий и эластичный, широко применяется для пошива спецодежды для сварщиков, пожарников и работников металлургической промышленности.

Как работать с арамидными тканями

Столь прочный материал требует специального инструмента для работы с ним. Композитные пластики на основе арамидных добавок и плотные утолщенные ткани раскраивают с помощью лазера или алмазного режущего инструмента – дисковых пил и кольцевых сверл с напылением. При пошиве одежды из арамидных тканей, раскрой можно сделать с помощью ножниц. Только ножницы эти должны быть специальные, именно для работы с волокнами арамида.

Эти ножницы отличаются от обычных специальным усиливающим покрытием лезвий и наличием микрозубцов на одном из них. Покрытие стойкое к химическим соединениям, не реагирует на ультрафиолетовое излучение и обеспечивает защиту лезвий от абразивного износа. Состав покрытия обеспечивает хорошее скольжение и ножницы легко и плавно режут прочный материал.

Сшивают арамидные ткани кевларовыми нитками, имеющие высокие прочностные и огнестойкие характеристики. Для машинной строчки подбирают иглы размером 140-160, но не обычные, а те, что используют при шитье трикотажа, кожи или джинсы. Для ручного шитья необходимо выбирать прочные иглы из закаленной стали. Чтобы предотвратить осыпание краев, их можно защитить клеевой лентой – обжечь не получится, поскольку материал не плавится.

Свойства арамидных волокон поражают воображение. Но природа удивляет нас еще больше. Так, к примеру, нить, которую прядет золотой паук, превышает прочность арамидных нитей. А в Израиле ученые разработали наноматериал органического происхождения, который по своей структуре напоминает бляшки в мозге больных Альцгеймером. Невероятные возможности нового материала открывают безграничные возможности применения.

Области применения

Можно смело утверждать, что волокна, свойства которых описаны выше, представляют собой неуязвимое для большинства негативных факторов полотно. Именно по этой причине ткань арамид используется по следующим направлениям:

- Производство касок, комбинезонов, бронежилетов

- Армирование тросов, шин, строп.

- Изготовление спортивного инвентаря, бытовой техники, музыкальных инструментов.

- Автомобилестроение, яхто- и судостроение, оптоволоконная продукция.

- Пошив спецодежды для тех, кто работает в нефтехимической промышленности, а также для рабочих, чья деятельность связана с влиянием высоких температур (пожарные, металлурги, сварщики).

Технология получения

Принцип получения в основном один и тот же, и делится на две стадии:

- Синтез и выделение полимера; Приготовление формовочного раствора;

- Формование волокон из формовочных растворов.

Синтез полимера производится в растворителе с высаживанием водой. Затем полимер промывается водой и тщательно высушивается. Для получения формовочного раствора полимер растворяют в серной кислоте.

Формование самих нитей производится через воздушную прослойку так называемым «сухо мокрым методом» что бы это не означало. То есть, формовочный раствор, продавливается через фильеры и полученные нити попадают в водную ванну. После чего промываются от следов серной кислоты и высушиваются.

Недостатки

Несмотря на то, что ткань арамид считается практически волшебной (и пули не пропускает, и в огне не горит), она имеет и ряд недостатков, к которым относят:

- плохую прокрашиваемость — именно по этой причине большинство изделий из арамида имеют желтый цвет волокон;

- чувствительность к ультрафиолетовому излучению — не может в течение длительного периода времени использоваться под прямыми солнечными лучами;

- снижение прочности при намокании — когда изделие из арамидной ткани высыхает, его свойства восстанавливаются;

- высокая стоимость – делает невозможным широкое использование арамида.

Также стоит отметить, что на изделия из арамидных тканей дают гарантию не более 10 лет. Срок эксплуатации одежды можно увеличить, используя специальные пропитки, но это требует дополнительных затрат.

Сфера применения арамидных тканей

Благодаря высокой стойкости и прочности ткани из арамидных волокон нашли очень широкое применение. Армирование шин было изначально основным видом использования арамидных нитей и тканей. До настоящего времени не придумали ничего более надежного и применение их в этих целях продолжается.

Композитные материалы на основе арамидных волокон отлично зарекомендовали себя в самолетостроении, в строительстве корабельных судов и в космических технологиях. Одежда для горячих производств немыслима без использования арамидных тканей. Спецодежда, спортивные костюмы, изготовление сверхпрочных и легких тросов и канатов, оплетка кабелей, изоляция электродвигателей – наверное, все перечислить невозможно. Границы использования этих чудо-тканей постоянно расширяются. Особую гордость производителей вызывает применение арамида в изготовлении бронежилетов и касок. Использование российской ткани Русар для этих целей на настоящий момент признано самым лучшим в мировой практике.

Состав

Для получения кевлара требуется арафенилендиамин и терефталоилхлорид в растворе N-метилпирролидона либо хлористого кальция. Изготовление полимеров сегодня не вызывает технических сложностей, но по-прежнему имеет высокую себестоимость. Превзойти кевларовое волокно по ряду показателей удалась советским ученым, разработавшим СВМ. Однако получаемый продукт получился очень дорогим, и его выпуск пришлось приостановить.

Сложная формула определяет структуру и состав параарамидных волокон. Ароматический полиамид демонстрирует завидную стабильность, что объясняет конечные характеристики арамидных тканей, в том числе кевлара: низкую плотность при фантастической прочности, термоустойчивость.

Чего только ни делают из технологичного материала – производство кевлара необходимо для изготовления бронежилетов, защиты беспилотных летательных аппаратов, а итальянская верфь Cranchi планомерно переходит на выпуск яхт исключительно из кевлара.

ИСПОЛЬЗОВАНИЕ ИНТЕРЛЕЙСНИГА

При производстве тяжёлых нитей (плотностью более 6000 dtex) приходится использовать совмещение нитей более низких плотностей (1500 dtex и 3000 dtex) и совмещать их в последующем технологическом процессе в более плотные нити. При таком процессе предполагается, что силы межмолекулярного сцепления будут удерживать параллельные пряди друг с другом.

Однако при совмещении параллельных прядей не всегда достаточно сил межмолекулярного сцепления. Это приводит к распадению тяжелых нитей на базовые (при сильных вибрациях, особенно на старых массивных серверах при разгоне их до 100 и более оборотов в минуту), что, в свою очередь, может приводить к обрыву нити.

Во избежание этого компания Колон внедрила процесс переплетения базовых нитей сжатым воздухом, называемый по-английски интерлейсингом (interlacing). Нить без интерлейсинга может распадаться на базовые нити. Нить с интерлейсингом производства Колона на базовые нити не распадается.

Применение процесса интерлейсинга позволяет существенно повысить скорость кабельного оборудования.

УЛУЧШЕНИЯ ПЛОТНОСТИ НАМОТКИ

В условиях «машинного голода» производители оптического кабеля стремятся полнее использовать оборудование, применяя высокие скорости укладки нитей и вращения роторов серверов. В такой ситуации существует потребность повышения плотности намотки катушки с нитью для того, чтобы избежать разрушения катушки в условиях высоких центробежных ускорений и вибраций в сервере.

Колон произвел модернизацию оборудования, и теперь на российский рынок будет поставляться только так называемая «плотная катушка» с повышенным на 15 —20 % от стандартного показателем плотности катушки.

Уход

Кажется, что изделия из материала кевлар выдержат любое воздействие, но это не исключает правильный уход для поддержания уникальных эксплуатационных характеристик. Изделие отправляют на хранение обязательно сухими и чистыми. Влага негативно сказывается на свойствах ткани.

При работе с материалом потребуется специальный инструментарий – ножницы по кевлару обязаны быть твердосплавными, а вот прошить ткань удастся обычной иглой, т. к. довольно рыхлое плетение позволяет раздвинуть волокна и пропустить иглу с нитью. Разумеется, нить также должна быть арамидной.

Уважаемые читатели сайта Tkan.Club, если у вас остались вопросы по этой теме – мы с радостью на них ответим. Оставляйте свои отзывы, комментарии, делитесь историями если имели дело с этой тканью! Ваш жизненный опыт может пригодиться другим читателям.

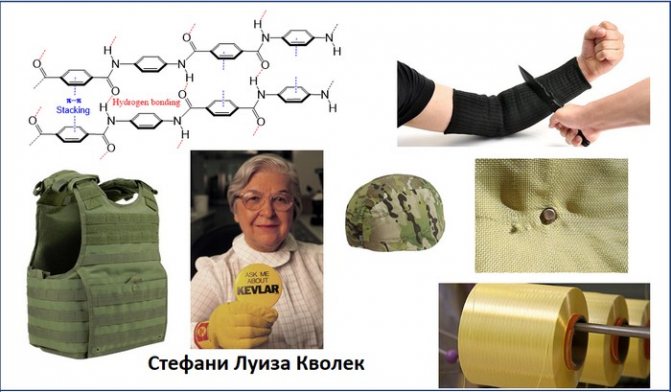

Что за ткань

Мы выяснили, кто изобрел кевлар, но на этом путь пара-арамидного волокна не заканчивается. Группа химиков под руководством Стефани Кволек впервые получила новый материал в 1964 г. После изобретения арамидного волокна велись работы по усовершенствованию его производства. Изготовление композиционного материала в промышленных масштабах началось с начала 70-х гг.

Кевларовая нить получается методом экструзии – продавливания раствора через специальную форму. Такая ткань, как кевлар, стала символом невероятной прочности и термостойкости. Семейство арамидных волокон, помимо кевлара, состоит из тварона, терлона и СВМ. Все они производятся на основе парафенилендиамина и терефталоилхлорида.

Нередко сравнивают карбон и кевлар, но у этих материалов мало общего. Волокно кевлар является результатом поликонденсации полипарафенилен-терефталамида. Углеткань получают из углеродного волокна методом полимеризации. Также материалы отличаются по характеристикам и назначению.

Ткань кевлар представляет собой синтетический продукт специального назначения. Ее практически не используют в быту, что обусловлено не только уникальными характеристиками, но и высокой стоимостью. Кевлар производства «Дюпон» используется преимущественно для спецодежды и при изготовлении средств индивидуальной защиты.

ПОВЫШЕНИЕ МОДУЛЯ ЮНГА НИТИ

На линии производства нитей был внедрён технологический процесс, повышающий модуль Юнга арамидной нити на 15-22 %. Как известно, с ростом линейной плотности (веса нити на километр длины) арамидной нити модуль Юнга имеет тенденцию к снижению. К сожалению, большинство страдают «машинным голодом», т. е. их серверный парк недостаточен, что приводит к большему спросу на «тяжёлые» нити по сравнению с другими странами.

Сервер — это машина для укладывания нити на кабель. Производительность сервера определяется количеством позиций — катушек материала. В большинстве стран количество серверов в линии составляет 3-6 штук, тогда как в России обычно 1-2. Это приводит к тому, что для получения нужного повива в кабеле приходится использовать нити более высокой плотности.

Так нити с линейной плотностью более 10 000 dtex поставляются только российским заказчикам, и другие мировые производители оптического кабеля ими не интересуются, предпочитая для кабелей c допустимой нагрузкой выше 25 кН использовать нити более низкой плотности. В России же нити с линейной плотностью более 10 000 dtex составляют более 30% от общего количества.

При повышении модуля Юнга нити, особенно для нитей высокой линейной плотности, появляется возможность полнее использовать российский парк оборудования при производстве подвесного кабеля. При этом достигается возможность снижения линейного веса кабеля, что для подвесных кабелей является главнейшим свойством.